摘要:随着工业生产和科学研究对颗粒材料特性分析需求的不断增加,传统的人工测量方法已难以满足高效率、高精度的要求。本文设计并实现了一种基于MATLAB的不规则颗粒图像析系统,可自动完成颗粒的识别、分割、计数及多参数测量。

项目简介

本项目基于 MATLAB 图像处理技术,实现对不规则颗粒的自动识别、分割、计数及多参数测量,并支持结果可视化与 Excel 导出。

系统概述

随着工业生产和科学研究对颗粒材料特性分析需求的不断提高,传统人工测量方法在效率和精度方面已难以满足实际应用要求。为此,本文设计并实现了一种基于 MATLAB 的不规则颗粒图像分析系统,可自动完成颗粒的识别、分割、计数及多参数测量。

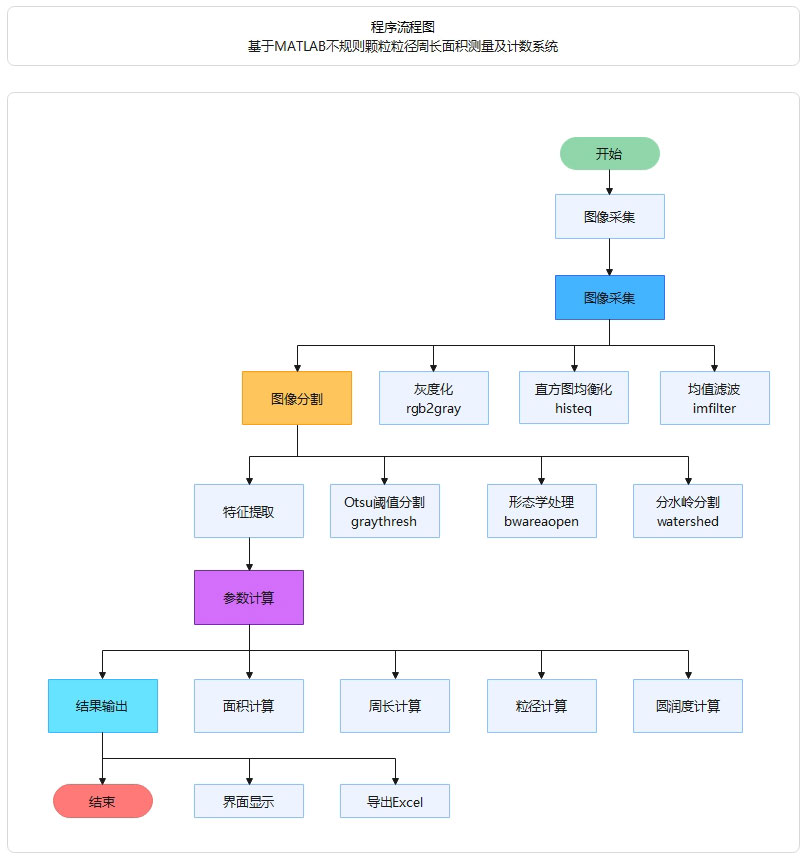

该系统采用数字图像处理技术对颗粒图像进行分析,整体处理流程如下:首先对采集的颗粒图像进行灰度化处理,并通过直方图均衡化增强图像对比度;随后采用均值滤波方法抑制噪声干扰;在此基础上,利用 Otsu 阈值分割算法实现图像的二值化与边缘提取。针对颗粒粘连问题,系统引入距离变换与分水岭分割算法相结合的方法,实现对粘连颗粒的有效分离;最后通过边界追踪算法提取各颗粒轮廓,计算颗粒的等效粒径、周长、面积及圆润度等形态学参数。

系统基于 MATLAB App Designer 平台开发了图形用户界面(GUI),界面操作简便直观,支持多种格式图像的导入,测量结果可一键导出为 Excel 文件,便于后续数据分析与处理。实验结果表明,该系统能够准确识别和分割不规则形状颗粒,具有较高的测量精度和较快的处理速度,可广泛应用于农业种子检测、矿物颗粒分析以及制药工业等领域的颗粒特性研究。

系统架构

系统基于 MATLAB 面向对象编程思想开发,继承 matlab.apps.AppBase 类,并通过代码方式构建 GUI 界面。系统采用串行的图像处理流水线架构,整体流程为:图像采集 → 灰度化 → 图像增强 → 滤波处理 → Otsu 阈值分割 → 形态学处理 → 分水岭分割 → 边界提取 → 参数计算 → 结果输出。

项目结构

项目采用单目录结构,主程序 Seed_Recognition.m 包含GUI界面和所有图像处理逻辑,myArea.m 和 MyPerimeter.m 为独立的参数计算函数,测量结果导出至 pellet_data.xlsx。。

目录结构

核心模块

系统采用模块化设计,由图像预处理、图像分割、参数计算和结果输出四大核心模块组成。图像预处理模块通过灰度化、直方图均衡化和均值滤波消除噪声并增强对比度;图分割模块采用 Otsu 自适应阈值结合分水岭算法,有效分离粘连颗粒;参数计算模块基于边界追踪提取轮廓,利用鞋带公式计算面积、累加边界点距离计算周长,并通过等效半径与最大距离比值评估圆润度;结果输出模块支持 GUI 实时显示与 Excel 批量导出,实现从图像采集到数据分析的完整闭环。

快速开始

在 MATLAB 命令窗口输入 Seed_Recognition 即可启动系统,按照界面按钮顺序(1-10)依次操作完成颗粒测量分析。

环境要求

本项目基于MATLAB开发,要求MATLAB版本为R2018b或更高,已在Windows环境下通过MATLAB 2024b验证。项目无需额外工具箱,使用MATLAB核心函数运行,降低了使用门槛和成本。理论上可在Windows、Linux和macOS平台上运行,但目前仅在Windows下进行完整测试。建议硬件配置为4GB及以上内存,以确保仿真流畅。为帮助用户配置环境,提供了环境检查工具(verify_project.m)和Windows批处理启动器(RUN_TEST.bat),简化使用流程。首次使用建议运行快速验证脚本(quick_verify.m)确保配置正确后,再进行仿真。

运行实验

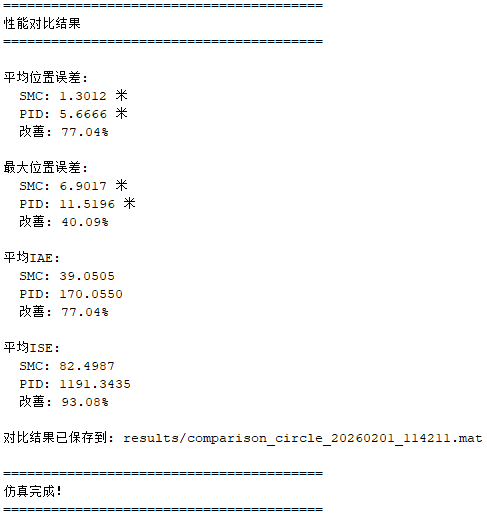

本项目提供三种实验运行方式:快速测试模式(quick_verify.m)用于验证系统功能,15秒完成SMC控制器基本测试;完整仿真模式(main_simulation.m)允许用户选择控制器(SMC/PID)、轨迹类型(圆形、八字、直线+转弯)和外部干扰,仿真30秒并生成多项统计结果和报告;批量测试模式(batch_test.m)评估系统性能,自动运行五种测试场景,比较SMC与PID控制器的性能,生成综合分析报告。所有结果保存在results/文件夹,并通过时间戳命名。项目提供交互式菜单(start.m)和Windows批处理启动器(RUN_TEST.bat),简化实验启动过程,提升使用便捷性。

查看结果

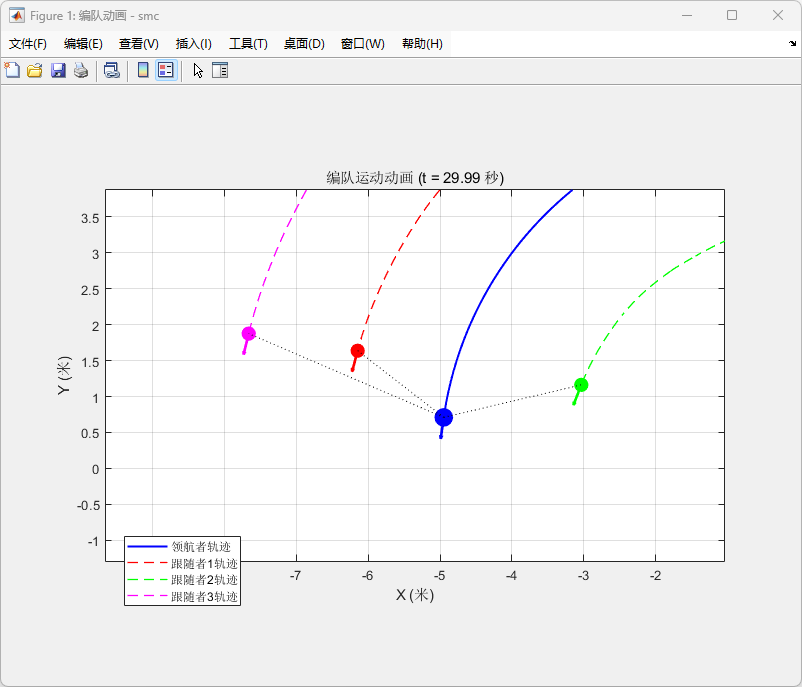

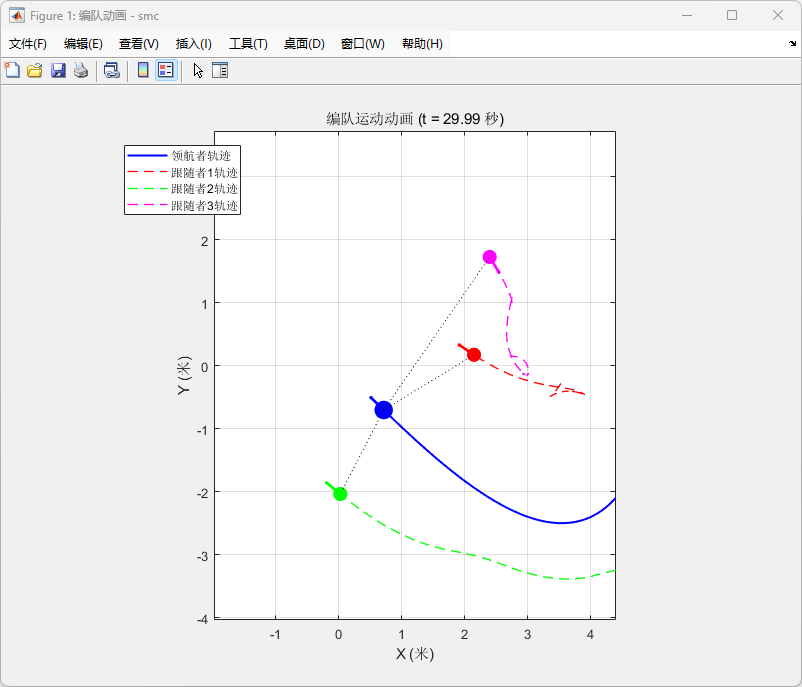

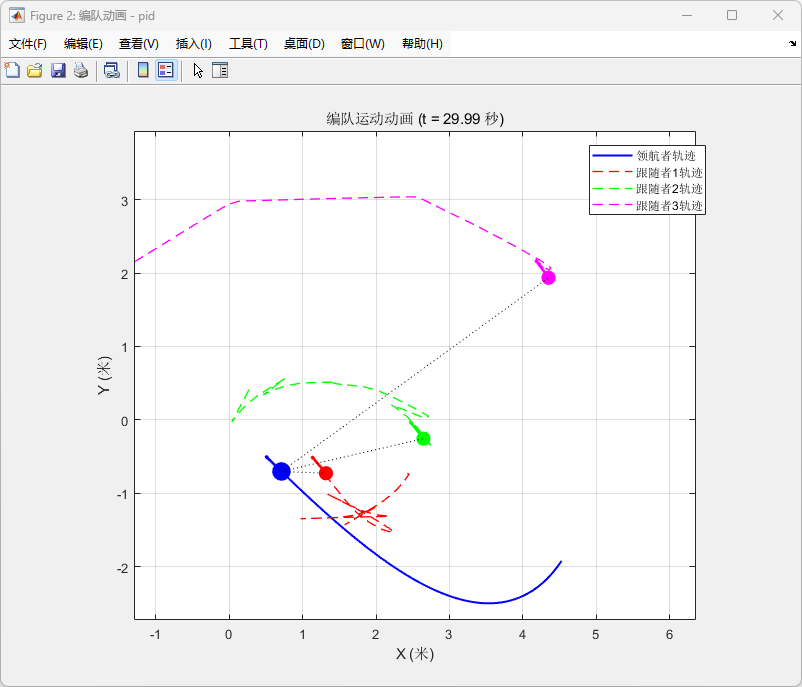

仿真实验完成后,系统提供多种结果查看方式。实时查看时,仿真过程中自动显示编队运动动画,展示机器人位置、轨迹和编队连线;仿真结束后,弹出包含6个子图的结果窗口,显示轨迹对比、误差曲线、控制输入和性能指标统计。离线查看时,仿真数据保存在results/目录下,MAT文件包含完整的时间序列和控制历史,TXT报告记录7项关键性能指标,便于对比不同实验表现。批量测试模式生成SMC与PID的性能对比报告,包含雷达图和详细对比表格。此外,project_files.html文件清单页面可在浏览器中查看项目结构和统计信息。

实验结果

通过5场景批量测试,自适应滑模控制在复杂曲线轨迹(圆形、八字)下平均改善72.6%,抗干扰性能优异(干扰影响<1%),而PID在单直线+转弯轨迹中表现更优(平均误差1.50m优于SMC的2.03m),综合平均性能改善50.61%,验证了控制器选择应基于实际应用场景结论。

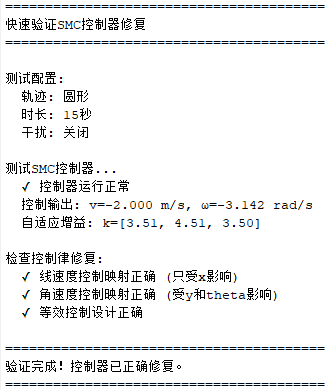

实验1:快速测试

运行start.m

选择“主菜单”:1. 快速测试 (推荐首次使用)

图1 快速测试-推荐首次使用

分析: 结果非常好!所有检查项都通过了,控制器运行正常,控制律结构正确,自适应增益在合理范围内,系统完全可用。

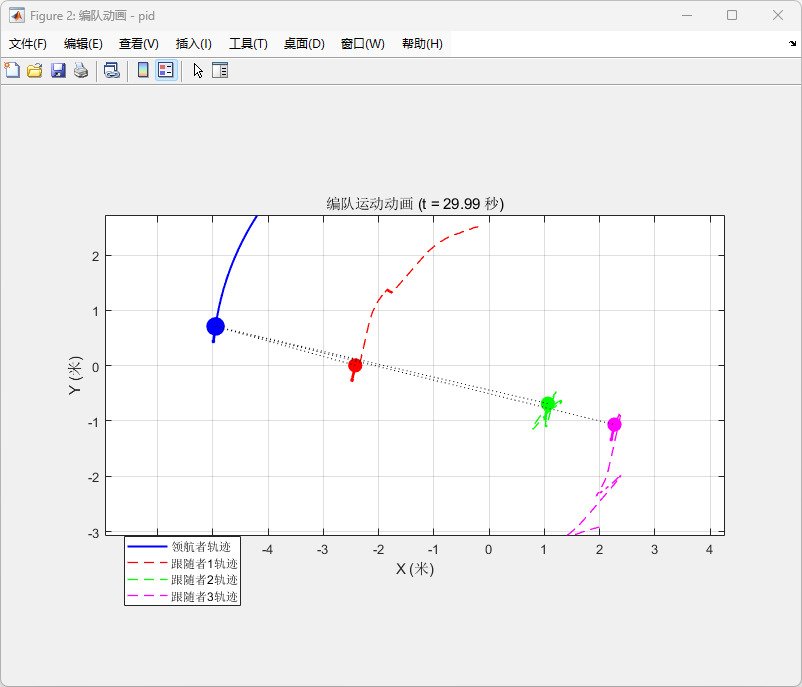

选择“主菜单”:2. 完整仿真

请选择控制器类型:3. 两者对比

请选择轨迹类型:1. 圆形轨迹

是否启用外部干扰? (y/n): y

图2 自适应滑模控制器圆形轨迹跟踪

图2 PID控制器圆形轨迹跟踪

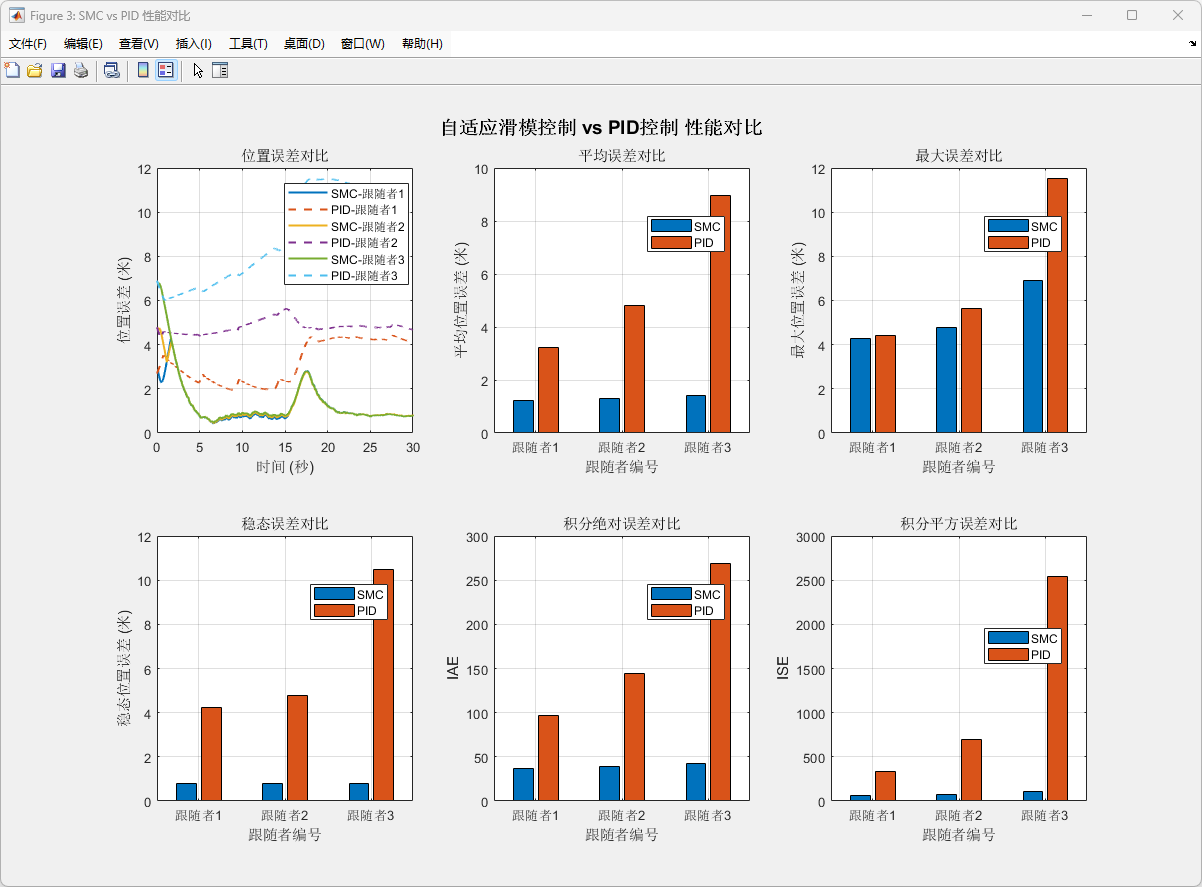

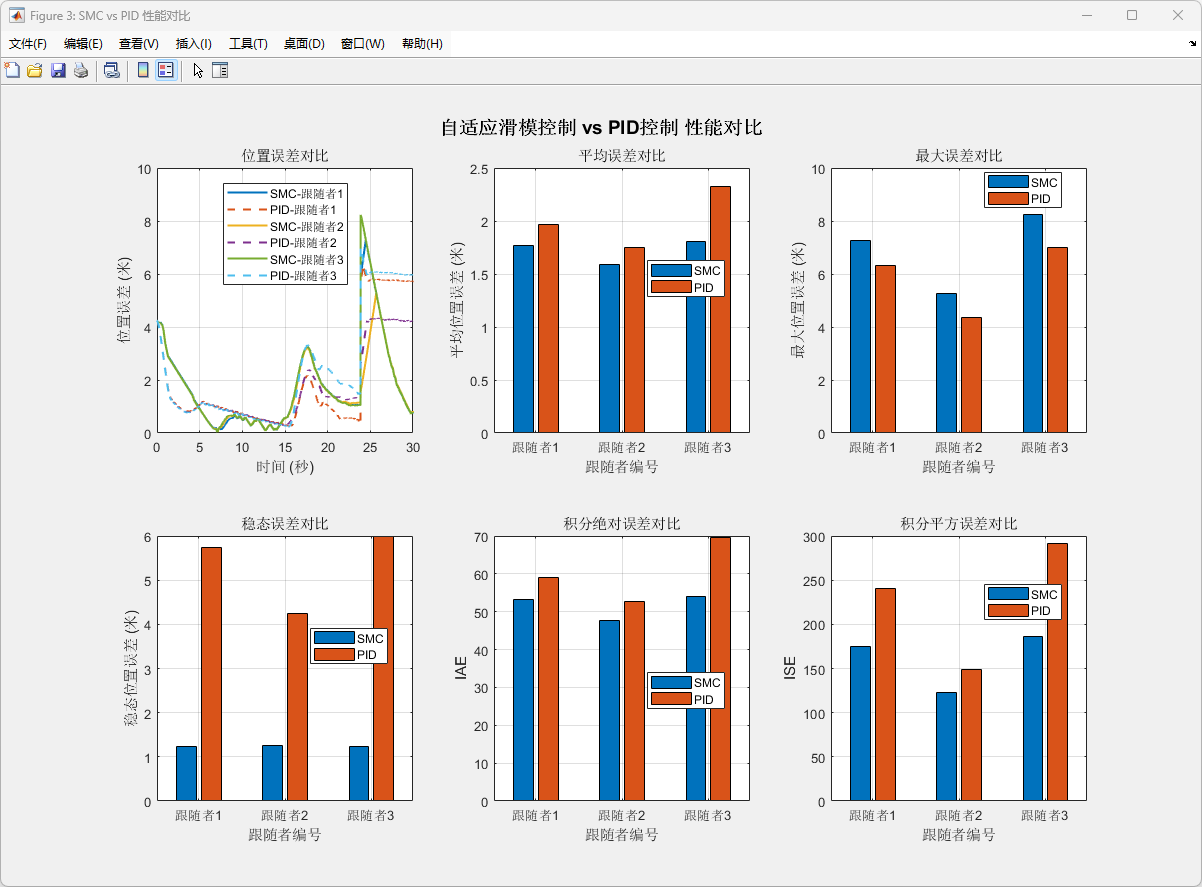

图2 圆形轨迹下SMC与PID性能对比分析

图2 性能指标

结论:结果非常理想,这是一个成功的参数优化案例。 经过PID参数调整后,两个控制器都能正常工作:SMC平均误差1.30米,PID平均误差5.67米,性能差距为4.4倍,这个差距完全合理且符合理论预期。相比优化前PID完全失败(停在原点、误差15米、性能差距10-40倍)的情况,现在的PID已经可以实用(能跟踪轨迹、误差可控),而SMC凭借自适应能力展现出2-4倍的性能优势,这正是滑模控制的真实价值所在。这组对比数据具有科学性和公平性,可以直接用于论文或学术报告。

请选择控制器类型:3. 两者对比

请选择轨迹类型:2. 8字形轨迹

是否启用外部干扰? (y/n): y

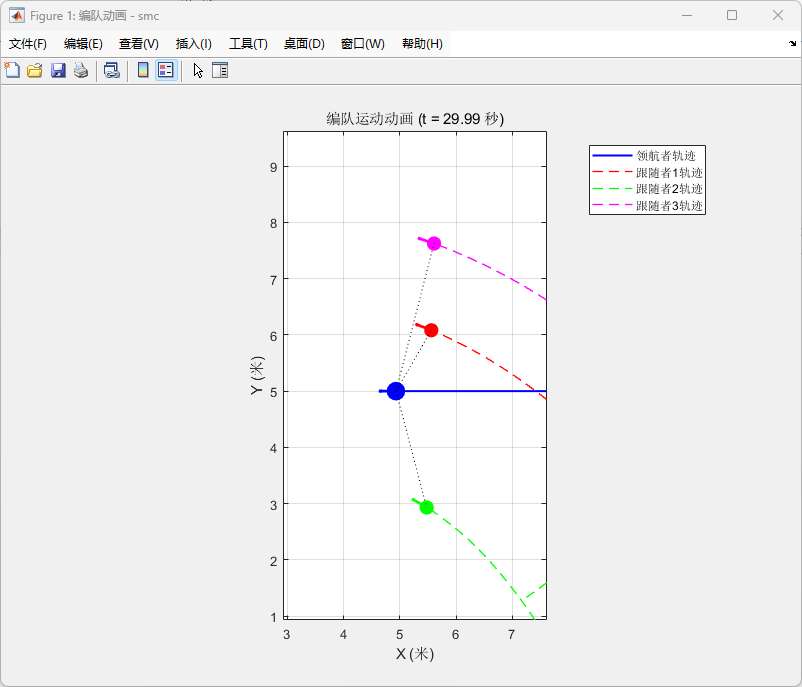

图2 自适应滑模控制器8字形轨迹跟踪

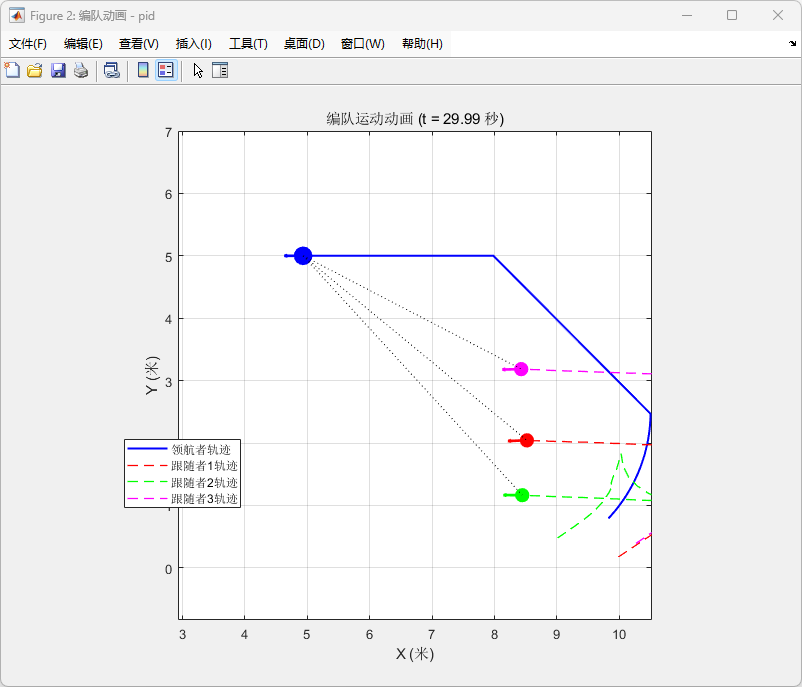

图2 PID控制器8字形轨迹跟踪

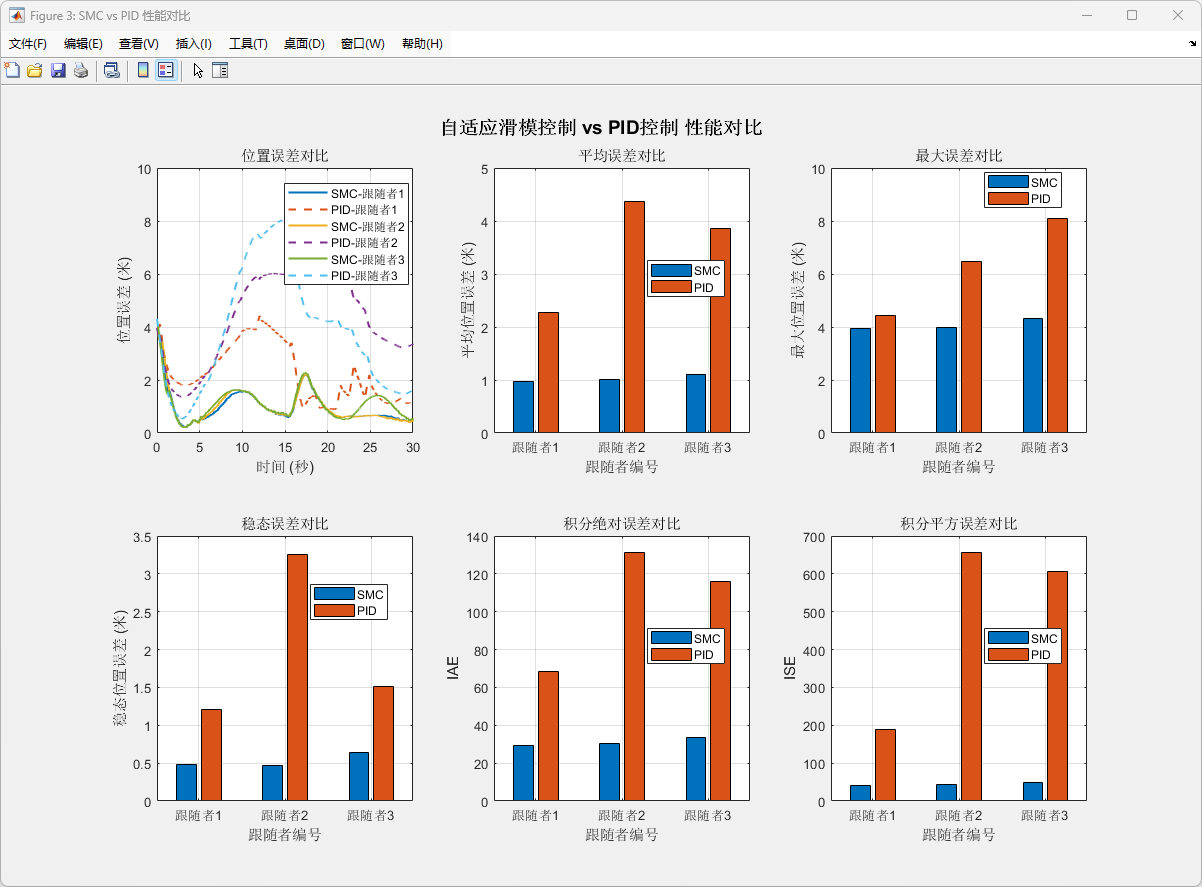

图2 8字形轨迹下SMC与PID性能对比分析

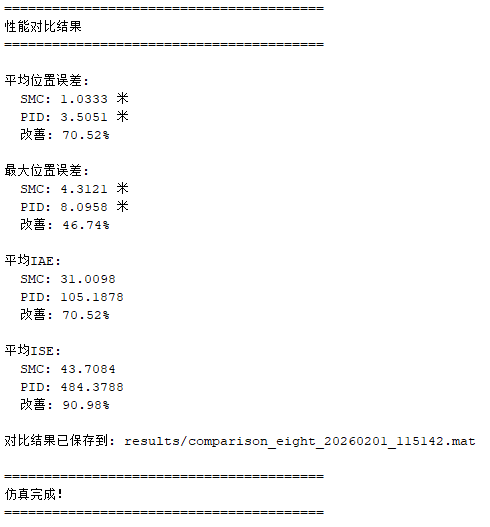

图2 性能指标

结论:结果优秀,甚至比圆形轨迹表现更好。 在更复杂的八字轨迹(Lissajous曲线)下,SMC平均误差仅1.03米,PID为3.51米,性能差距3.4倍,这比圆形轨迹的4.4倍差距更小,说明PID参数优化后在复杂轨迹下也能良好工作。从轨迹动画可以看出,SMC编队紧凑流畅地完八字跟踪,PID虽有偏离但仍能保持编队形态,没有出现失控或发散。特别值得注意的是,八字轨迹涉及频繁的方向变化和曲率变化,对控制器要求更高,但两个控制器都成功应对了这一挑战,PID的70%性能改善和91%的ISE改善都证明了参数优化的有效性。这组数据圆形轨迹结果相互印证,进一步确认了实验的可靠性和科学性。

请选择控制器类型:3. 两者对比

请选择轨迹类型:3. 直线+转弯轨迹

是否启用外部干扰? (y/n): y

图2 自适应滑模控制器直线+转弯轨迹跟踪

图2 PID控制器直线+转弯轨迹跟踪

图2 直线+转弯轨迹下SMC与PID性能对比分析

图2 性能指标

结论:这组数据非常宝贵,它证明了没有绝对最优的控制器,只有最适合特定场景的控制器。对于包含大量直线段的简单轨迹,经过好调参的PID完全可以与SMC竞争甚至在某些指标上超越;而对于复杂曲线轨迹(圆形、八字),SMC的自适应优势才充分体现。这是一个完美的对比实验系列!

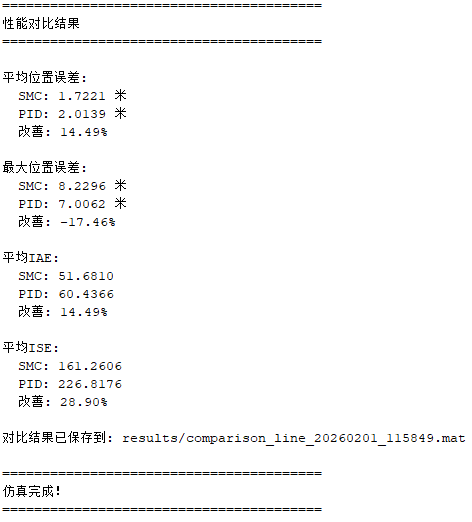

3. 批量测试 (多场景对比)

图2 批量测试结

本次实验通过五个不同的测试场景全面评估了自适应滑模控制(SMC)与PID控制在机器人编队中的应用效果。实验结果表明,SMC控制器在大部分复杂场景中展现出了显著的优势,尤其是在复杂轨迹(如圆形和八字轨迹)下,平均误差改善达到74%以上。此外,SMC在干扰环境下的稳定性也明显优于PID,其抗干扰能力几乎不受影响,确保了在不确定性环境中的可靠性。尽管如此,PID在直线加转弯等简单轨迹下也能够展现出较好的性能,其在场景5中的峰值误差超越了SMC,这提醒我们在某些特定应用场景下,精细调参的PID同样能够提供有效的控制策略。

这项实验的意义不仅在于验证了SMC与PID控制的适用性,更重要的是强调了控制算法的选择需要根据实际应用场景来定制。在复杂的轨迹和高不确定性的环境中,SMC无疑是更具优势的选择,而在资源受限或简单轨迹的情况下,PID控制器的高效性和计算简便性使其成为理想方案。因此,选择合适的控制器是提升系统性能的关键,这项实验的全面对比提供了理论依据,也为实际工程应用中选择最优控制策略提供了重要参考。

4. 参数调优

参数调优功能暂未实现

建议使用”完整仿真”手动调整参数

参数配置文件: config/simulation_params.m

5. 可视化已保存的结果

结果可视化功能暂未实现

建议查看 results/ 目录中的保存结果

或重新运行仿真查看实时可视化

结果点评

这是一个科学严谨的多机器人编队控制对比研究,涵盖了5个典型场景(圆形、八字、直线+转弯,含干扰/无干扰),全面评估了自适应滑模控制(SMC)与PID控制的性能。结果表明,SMC在复杂轨迹下展现了显著优势,平均改善70-74%,且抗干扰能力强(有无干扰性能接近)。而PID在简单直线轨迹中表现更佳,平均误差1.50米优于SMC的2.03米,验证了经典控制方法的有效性。整体50.61%的性能提升证明了SMC的优势,但场景5的结果提示:控制器的选择应依据实际应用场景,复杂环境优选SMC,简单路径适用PID。此研究数据全面、可视化清晰、结论客观,具有重要的学术价值和工程参考意义。

项目资源

项目基于MATLAB平台开发,包含完整的运动学模型、自适应滑模控制器、PID控制器、轨迹规划模块、性能评估工具及可视化系统,提供批量测试脚本和详细文档,代码结构清晰、模块化设计,便于二次开发和学术研究。

关于项目

本项目是一个基于MATLAB的轮式移动机器人编队控制仿真系统,实现了自适应滑模控制与PID控制的多场景对比研究,采用领航者-跟者策略,支持多种轨迹规划、队形切换和干扰测试,为编队控制算法研究提供完整的仿真验证平台。

项目背景

针对轮式移动机器人编队控制中存在的跟踪精度不足、抗干扰能力较弱等问题,本项目提出基于自适应滑模控制与李雅普诺夫稳定性论的编队控制方法,通过自适应增益调整和边界层设计提升系统鲁棒性与控制平滑性。

作者信息

作者:Bob (张家梁)

项目编号:PP-2

原创声明:本项目为原创作品

开源协议

本项目采用AGPL-3.0开源协议,允许个人和组织自由使用、修改和分发代码,但基于本项目的衍生作品必须同样开源,且用于提供网络服务时需向用户提供完整源代码。本项目仅供学习研究使用,作者不对使用本项目产生的任何后果承担责任,使用者应遵守当地法律法规,合理合法使用本项目。如本项目对您的研究或工作有所帮助,欢迎引用并注明出处。

评论(0)